Van granulaat tot spatbord

Het perfecte product in 8 stappen

Heb je je ooit afgevraagd hoe een spatbord wordt gemaakt? Het vraagt om doordachte ontwerpen en state-of-the-art technologie om ze te produceren. In dit blog gaan we stap voor stap door het productieproces van de MUDROCKER MTB spatbordset! Boeiender dan je misschien denkt!

Stap 1: alles begint met een idee

Wat zijn de trends? Welke nieuwe fietsgeometrieën zijn er? Onze productmanagers volgen deze en andere ontwikkelingen in de fietsindustrie continu. Na een grondige marktanalyse ontstaat uiteindelijk een idee voor een nieuw product. Met heldere eisen van functionaliteit, veiligheid, design en gebruiksvriendelijkheid. Minstens zo belangrijk is dat het product en alle componenten ervan economisch en met de typische hoge SKS-kwaliteit geproduceerd kunnen worden.

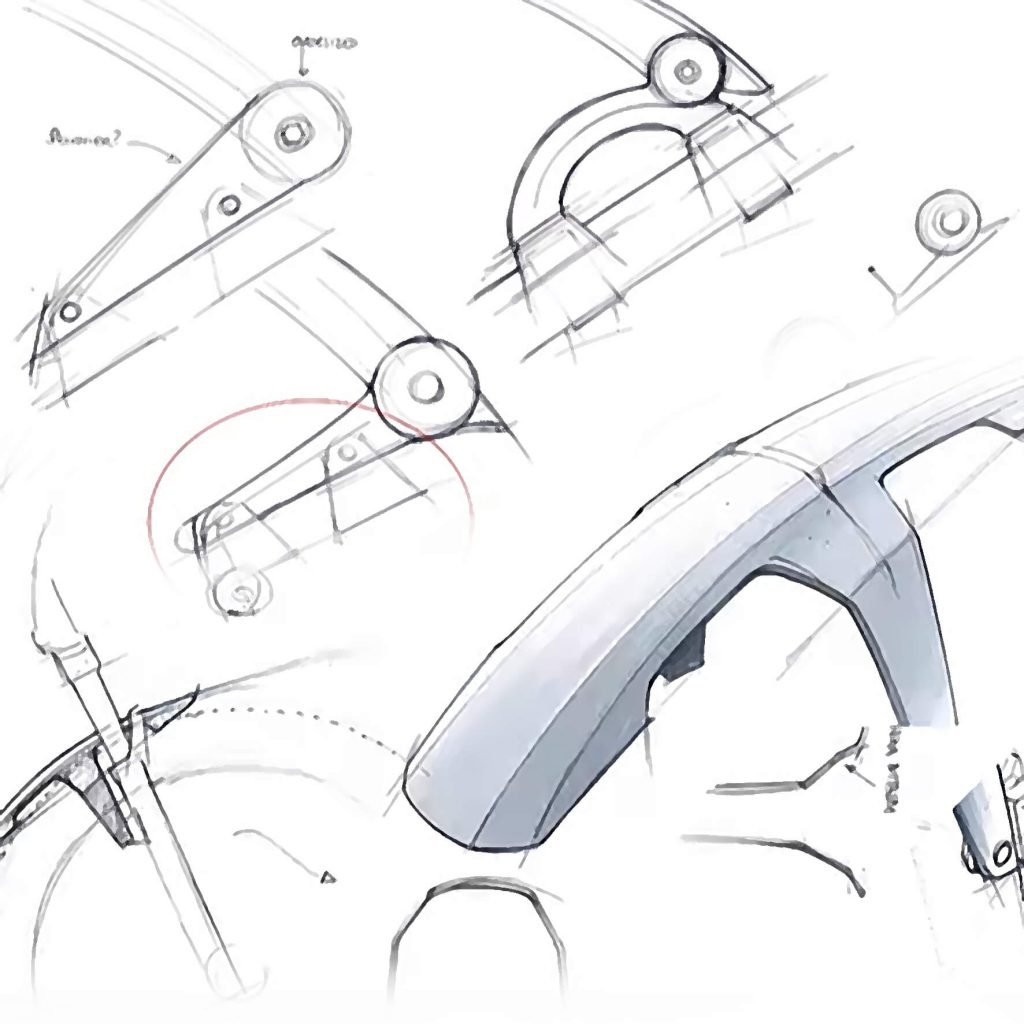

Stap 2: het productidee krijgt vorm

Teamwork is in deze fase al heel belangrijk. Zo werken alle projectdeelnemers van productmanagement, ontwikkeling & ontwerp en van werktuigbouw ‘in-house’ nauw samen. Ontwikkeling begint met het ontwerpen van een 3D-versie van de spatborden op de computer. Op basis daarvan wordt een prototype vervaardigd op een 3D-printer.

Stap 3: Testen, testen, testen

Het projectteam heeft een ding gemeen: de liefde voor fietsen. Het geprinte prototype wordt door alle leden grondig getest, in verschillende omstandigheden, van licht tot extreem zwaar. Aangevuld door de SKS ‘Watersproeimachine’, waarbij een fiets op een natte loopband wordt geplaatst en er allerlei natte fietsrittenen gesimuleerd worden. Dit geeft aanvullende inzichten tot in detail over de beschermende prestaties van een spatbord.

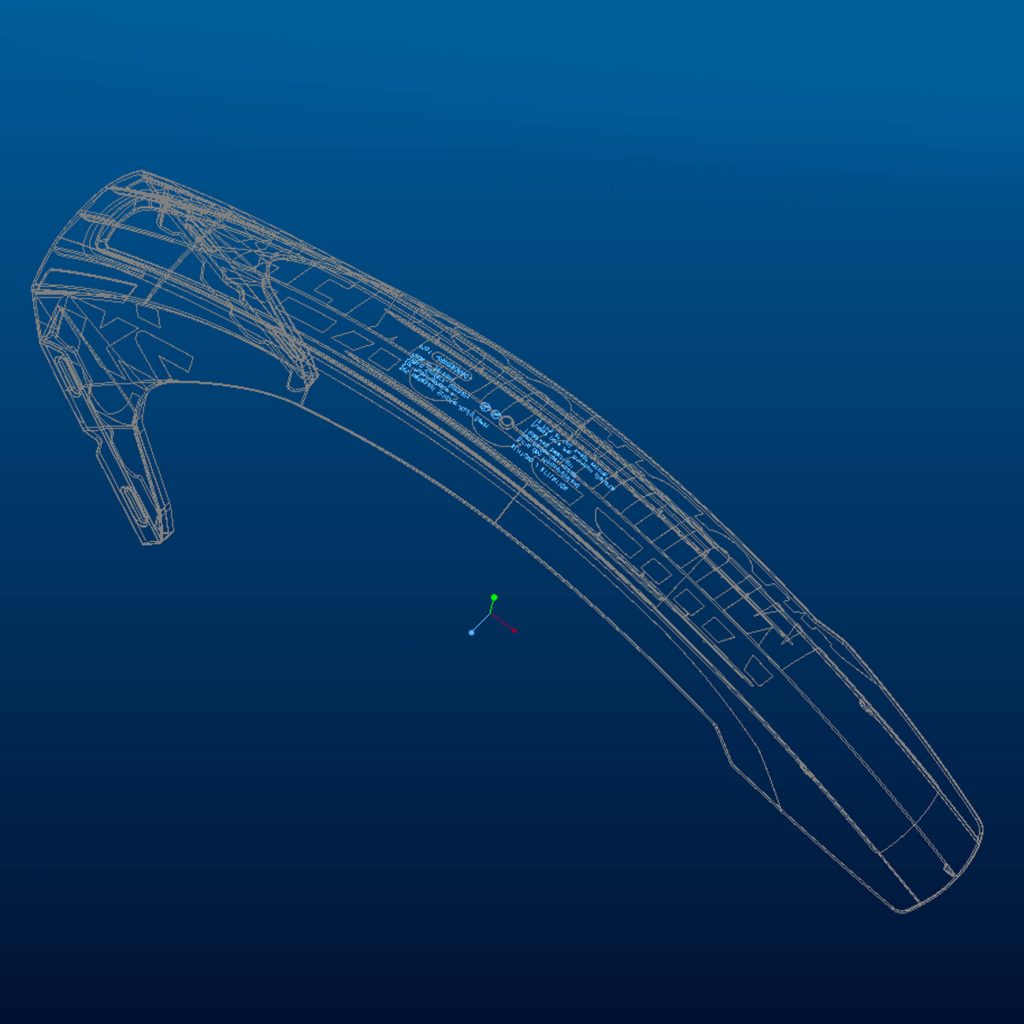

Stap 4: 3D Ontwerp op maat

Een spatbord moet niet alleen praktisch zijn, maar er ook goed uitzien op een fiets. De ontwerpers focussen nu op een fraai en modern design van het technische ontwerp. Het eindresultaat is een nieuw prototype met het definitieve ontwerp, tot in de kleinste details gecontroleerd door onze experts. Als alles perfect is, worden op de computer de spuitgietmatrijzen (mallen) in 3D ontworpen.

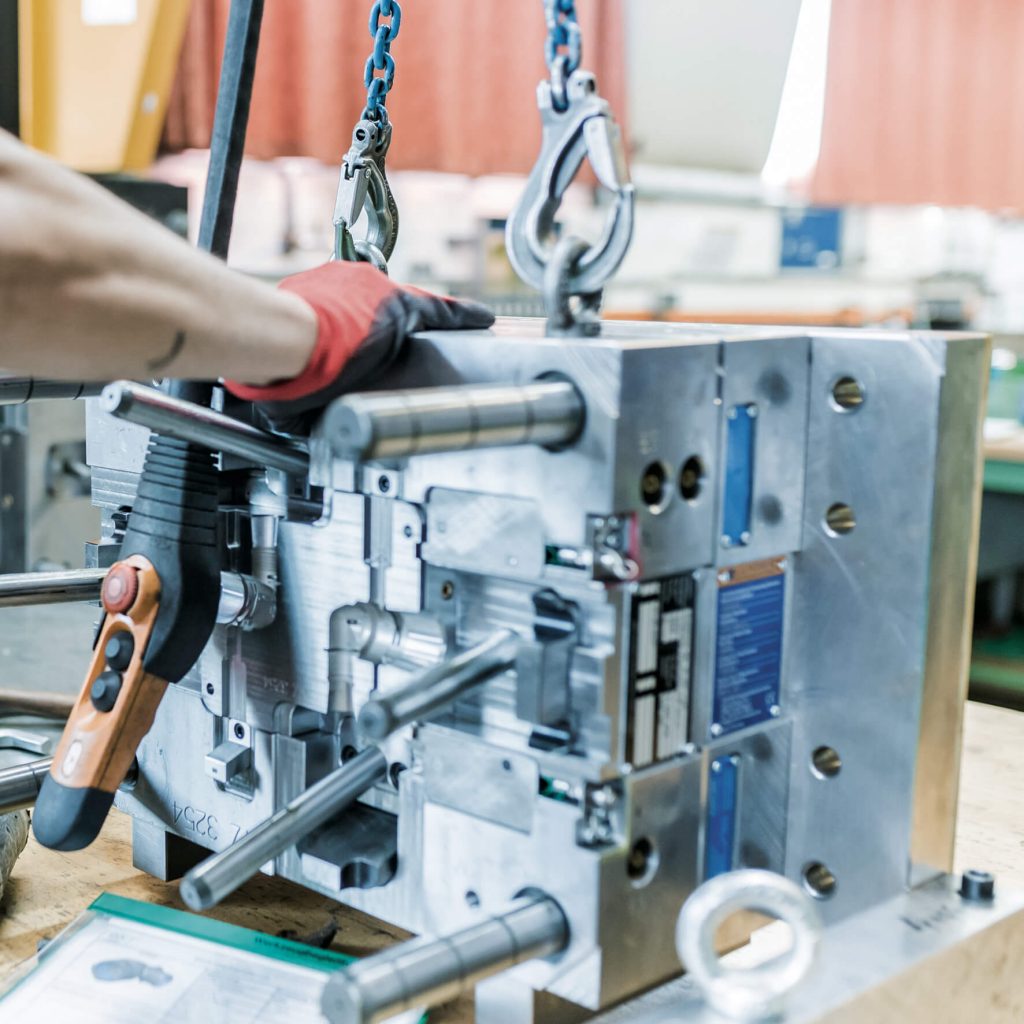

Stap 5: het hoogste precisiewerk

SKS Germany bouwt al decennialang zelf haar eigen spuitgietmatrijzen, met een nauwkeurigheid tot op een honderdste millimeter. Elke matrijs heeft twee helften: de spuitmondzijde en de ejectorzijde. Dagelijks werken 15 werktuigspecialisten aan nieuwe matrijzen. In de schatkamers van SKS liggen inmiddels al zo’n 2.000 spuitgietgereedschappen, gebruikt voor de productie van fietsaccessoires.

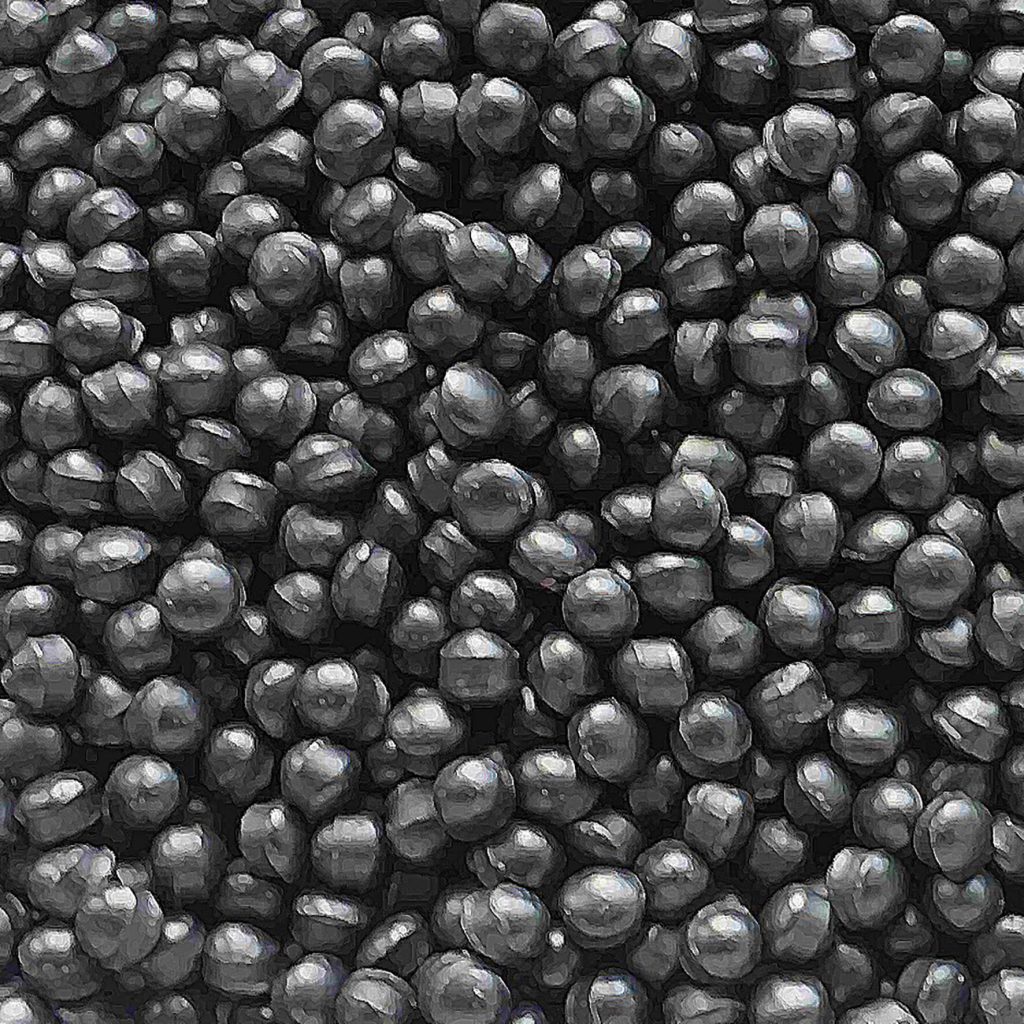

Stap 6: recyclebare grondstoffen

In grote silo’s op het terrein van SKS Germany zijn kunststofgranulaten opgeslagen. Deze zogenoemde thermoplasten worden omgesmolten en omgevormd tot concrete producten. Via mechanisch versnipperen worden de kunststoffen op een energiebesparende manier volledig gerecycled. Het gerecyclede granulaat wordt vervolgens gebruikt als grondstof voor de vervaardiging van nieuwe producten.

Stap 7: Onder druk

De granulaatkorrels worden vanuit de silo naar één van de 75 spuitgietmachines getransporteerd. Het granulaat wordt gedraaid, verwarmd en gehomogeniseerd door een schroeftransporteur. Onder hoge druk wordt de hete kunststofmassa in de spuitgietmatrijs gespoten. Na uitharding wordt het als kant en klaar spatbord uit de machine geworpen.

Stap 8: De wijde wereld in

Na een eindcontrole zijn de spatborden klaar om verpakt en verscheept te worden, naar elk deel van de wereld. Vanaf nu zal elk spatbord van SKS Germany dat je tegenkomt je herinneren aan de manier waarop deze geproduceerd is. En weet je met hoeveel zorg en duurzaamheid dat is gebeurd. Made in Germany, with love!